一、系统改造的前提及目的:

PVC手套行业生产中对手套克重的影响的因素有浆料粘度,浆料温度,手摸温度,生产线速度对垂滴量的影响,在温度及车速稳定的情况下控制手套克重主要通过配料粘度的高低来进行控制,传统的粘度控制方法主要通过人工在生产中的经验,手动调节阀门开度,来控制高粘料与低粘料的配比,及通过人眼观测PVC料池的液面高度来最终控制手套克重的稳定。由于人员素质的差异及前期配料的误差,粘度不可避免的会产生加大的波动,同时生产现场的环境比较恶劣,增加了人的劳动量,传统的PVC手套生产车间每四条线需要一个操作人员,而经过自动化改造之后每人可以看护操作整个车间的十条甚至数十条以上的生产线,而且使控制精度提高,产品质量波动较小,同时记录各种生产过程中的参数数据,使生产实现数字化的管理,进而提高产品质量,减轻工人的劳动强度。

二、系统改造理论依据 :

PVC手套行业的生产过程中对手套质量稳定要求比较严格,如果手套的质量克重过低将达不到生产要求而产生废品,太高则影响质量的同时还增加产品的成本,随着科技技术的发展,自动化产品技术的提高使各种功能的实现变得越来越容易,随着各种工业软件的功能的完善对化工工业生产的帮助非常大,同时工控产品价格的持续走低,企业用工成本的持续走高,所以生产的自动化改造变得越来越可行同时也越来越迫切。

三、系统改造的具体实施及功能的实现:

1、具体实施:通过生产中的经验知道虽然影响手套克重的因素有多种,但是粘度对其的影响非常大,并且可以通过粘度测量来进行精确的控制,通过粘度的稳定及调节实现控制手套克重,即使温度、车速等其它因素影响其克重,最终也会通过粘度的升高或降低来进行补偿最终使产品达到生产要求的手套克重,并且克重波动较小。

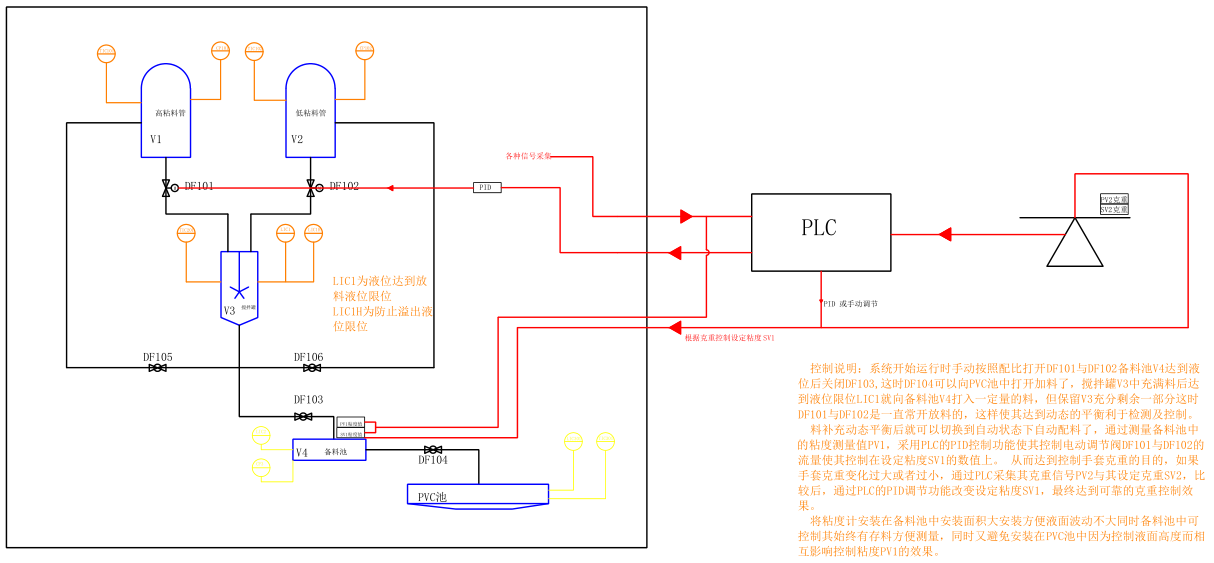

具体控制的参见工艺流程图,系统采用自带电动执行器的可自动调节电动球阀分别控制低粘浆料与高粘浆料的流量来控制混合浆料的粘度,两只电动球阀放出的浆料经过搅拌罐充分的搅拌后使粘度均匀的料浆流入备料池,然后从备料池将浆料加入PVC料池,粘度计采用振动式在线型自带4-20MA的远传信号,粘度计将安装在备料池中实时测量备料池中的粘度值通过AD采集模块反馈回PLC控制器中,与生产中需要的粘度值进行比较后进行PID计算发出控制信号通过DA模块处理为4-20MA的标准信号控制电动执行器控制高粘与低粘电动球阀的开度从而控制流量的大小使其配比粘度值到达需要的粘度值并且保持稳定,通过每个生产周期进行多次手套的自动称重如果生产中出现外部因素的扰动,使手套克重出现较大的变动,克重信号将远传给PLC通过比较计算之后将更改设定粘度值进行相应扩大或是减小,从而最终达到克重的稳定,使系统实现无人值守的自动化控制。

2、功能实现:系统下位采用欧姆龙PLC控制,实现温度、粘度、液位、车速等各种生产参数的采集及控制,上位采用工控机加组态软件(组态王)的控制方案进行画面集中显示使生产现场的各种数据如温度读数,液位指示等一目了然,现场各种阀门等执行元件实现集中控制及状态显示,通过该组态软件实现数据的实时监控,历史数据的记录,各种参数曲线如温度历史曲线、粘度历史曲线、手套克重历史曲线的记录,事件报警,报警记录查询,各种数据历史记录查询,从而轻松实现产品的可追溯性。

四、工艺流程中系统信号配制统计

详细工艺流程参见工艺流程图:

工艺流程图

每条生产线的信号采集点有:高粘浆料储料罐与低粘浆料储料罐液位LI101、LI102,粘度检测CP1101、CP102,搅拌罐液位显示LI201、高限位LIH201、低限位LIL201,备料池粘度检测CP201、温度显示TI101、液位显示LI301、高限位LIH301、低限位LIL301,PVC料池温度检测显示TI201、粘度检测CP301、PVC料池液面检测显示LIC301,车速显示FV101,手套称重显示GI101,信号模拟量输入信号均为4-20MA信号。

每条生产线的信号控制输出点有:电动执行器DF101、DF102(4-20MA输入),搅拌罐电动球阀DF103,备料池电动球阀DF104、电动执行器DF201(4-20MA输入)控制PVC料池液面保持稳定,称重取样控制装置每隔固定时间进行称重,参与控制改变粘度的目标值最终控制手套克重质量。

每条线PLC点数统计:模拟量输入点AI 13路,开关量输入点DI 13点,模拟量输出点AO 3路,开关量输出点DO 8路,预留备用点20%,上位组态软件组态王选取256点版本也可根据控制线的条数选择不同点数的版本。